Fases MAX: Material do futuro é finalmente produzido em larga escala

Fases MAX: Material do futuro é finalmente produzido em larga escala

Redação do Site Inovação Tecnológica - 14/06/2019

A técnica baseada no sal (branco) também pode ser usada em outros materiais, como o titânio, nas formas densa (esquerda) e porosa (centro), além das fases MAX em pó (direita). [Imagem: Forschungszentrum Jülich/Hiltrud Moitroux]

Fases MAX

As chamadas "fases MAX" são materiais que reúnem as melhores propriedades das cerâmicas e dos metais.

Quimicamente, são carbonetos e nitretos hexagonais, estruturados em camadas, que seguem a fórmula geral: Mn+1AXn, donde deriva seu nome (MAX). M é um metal de transição, A é um elemento do grupo A da Tabela Periódica e X é carbono ou nitrogênio.

As fases MAX são vistas como materiais promissores em várias aplicações, incluindo a supercondutividade. Geradores e turbinas de energia, aeronaves, aplicações espaciais e implantes médicos estão entre as aplicações mais pesquisadas.

Essas utilizações só não se tornaram realidade ainda porque é muito complicado produzir esses materiais. Apesar das várias técnicas disponíveis para sintetizá-los em laboratório, nenhum se mostra técnica e economicamente viável para produção em massa.

Ao menos era assim até agora, o que mudou graças ao trabalho de Apurv Dash e seus colegas do Centro de Pesquisas Julich, na Alemanha.

Dash desenvolveu uma técnica que possibilita a produção das fases MAX em escala industrial.

Produção de fases MAX

As fases MAX são produzidas em temperaturas superiores a 1.000 graus Celsius. Nessas altas temperaturas, os materiais normalmente reagiriam com o oxigênio atmosférico e oxidariam, e é por isso que geralmente eles vinham sendo produzidos no vácuo ou em uma atmosfera protetora de argônio.

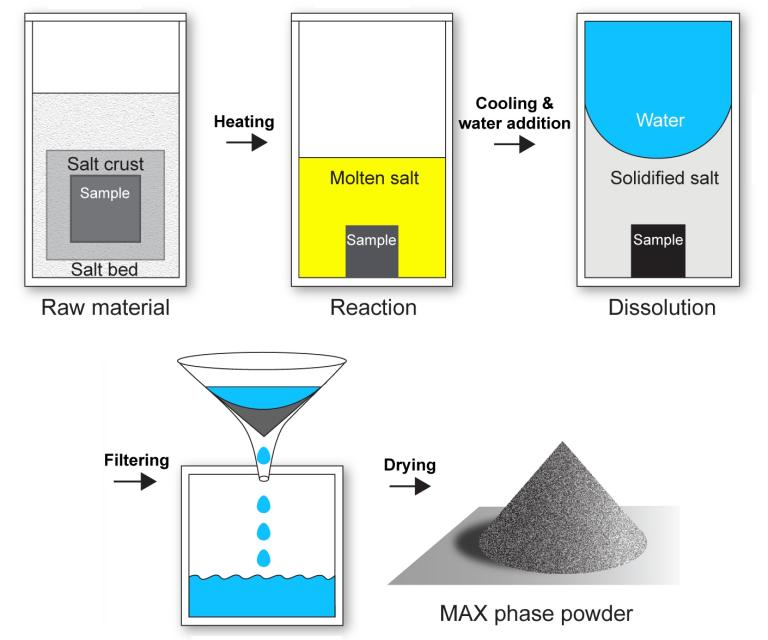

O novo método é surpreendentemente simples em comparação: Os pesquisadores encapsulam a matéria-prima com um sal, o brometo de potássio, que derrete durante o processo de produção. Com isto, a atmosfera de vácuo ou argônio para proteção não é mais necessária, uma vez que o banho de sal fundido protege o material e impede que ele entre em contato com o oxigênio atmosférico.

Ao mesmo tempo, o sal age como um agente de separação: Os componentes não se unem mais para formar um sólido compacto, permitindo a produção direta de pós finos. Isso é importante porque evita um processo de moagem longo e intensivo em energia. Como um efeito colateral positivo, o banho de sal também reduz a temperatura de síntese necessária para formar o composto desejado, o que promete reduzir os custos de energia e de produção.

Terminada a fabricação, é só lavar o material em água para retirar a crosta de sal e secar tudo novamente.

"No passado, não havia um método adequado para produzir fases MAX em forma de pó, o que seria vantajoso para processamento industrial adicional. É por isso que as fases MAX não desempenharam nenhum papel prático na aplicação industrial até agora," explicou o professor Jesus Gonzalez Julian, que coordenou o trabalho e espera que a nova técnica mude esse quadro rapidamente.

Ilustração mostrando a técnica de fabricação das fases MAX em pó. [Imagem: Forschungszentrum Jülich/Apurv Dash]

Mais materiais do futuro

As fases MAX são resistentes ao calor e muito leves, como as cerâmicas, mas menos quebradiças do que estas, e podem ser plasticamente deformadas como os metais.

Além disso, elas são a base material dos MXenos, uma classe de compostos amplamente inexplorada mas muito semelhante ao grafeno, apresentando propriedades eletrônicas ainda mais interessantes do que este.

Bibliografia:

Molten salt shielded synthesis of oxidation prone materials in air

Apurv Dash, Robert Vaben, Olivier Guillon, Jesus Gonzalez-Julian

Nature Materials

DOI: 10.1038/s41563-019-0328-1

Molten salt shielded synthesis of oxidation prone materials in air

Apurv Dash, Robert Vaben, Olivier Guillon, Jesus Gonzalez-Julian

Nature Materials

DOI: 10.1038/s41563-019-0328-1

Comentários

Postar um comentário

O sábio basta a si mesmo